新入社員成長ドキュメンタリー Work at ADN -THE REAL- “後編”

会社説明会や動画だけではなかなか知ることができない、エンジニアの業務。

製品開発に関わる新入社員の瑠璃川が、1人前のエンジニアとして自信が手がけた製品が世に出るまでの新入社員成長ドキュメンタリーを紹介します

新入社員成長ドキュメンタリー“前編”はこちら

To seek again

2024/05/20

2024年5月 配属10ヶ月目

瑠璃川はこれまで「TIE-LED」という製品の治具を作成し、組立工程の改善を成し遂げた。

入社から1年が経ち業務や携わる製品の幅が広がる中で、彼女が初めて設計開発を担ったネジレス化に進捗があった。

約5ヶ月前、彼女は「MC-LED」「TFL-LED」という製品のネジレス化に向けた設計を行っていた。

初期は組立段階に課題が多くあり、生産に携わる全ての部署を巻き込みながら知識や経験が少ない中で可能な限り最良を目指した。

あれから何度も設計、試作、デザインレビューを繰り返し、材質の選定、強度、組立性、効果算出など多岐に渡る検証を行うことで、徐々に洗練された製品になりつつあったが私達にとって、ベストだと思われたデザインだったが、思わぬところから新たな課題が突き付けられた。

それは品質保証部からネジレス化した製品の検査が不可能だという指摘だった。

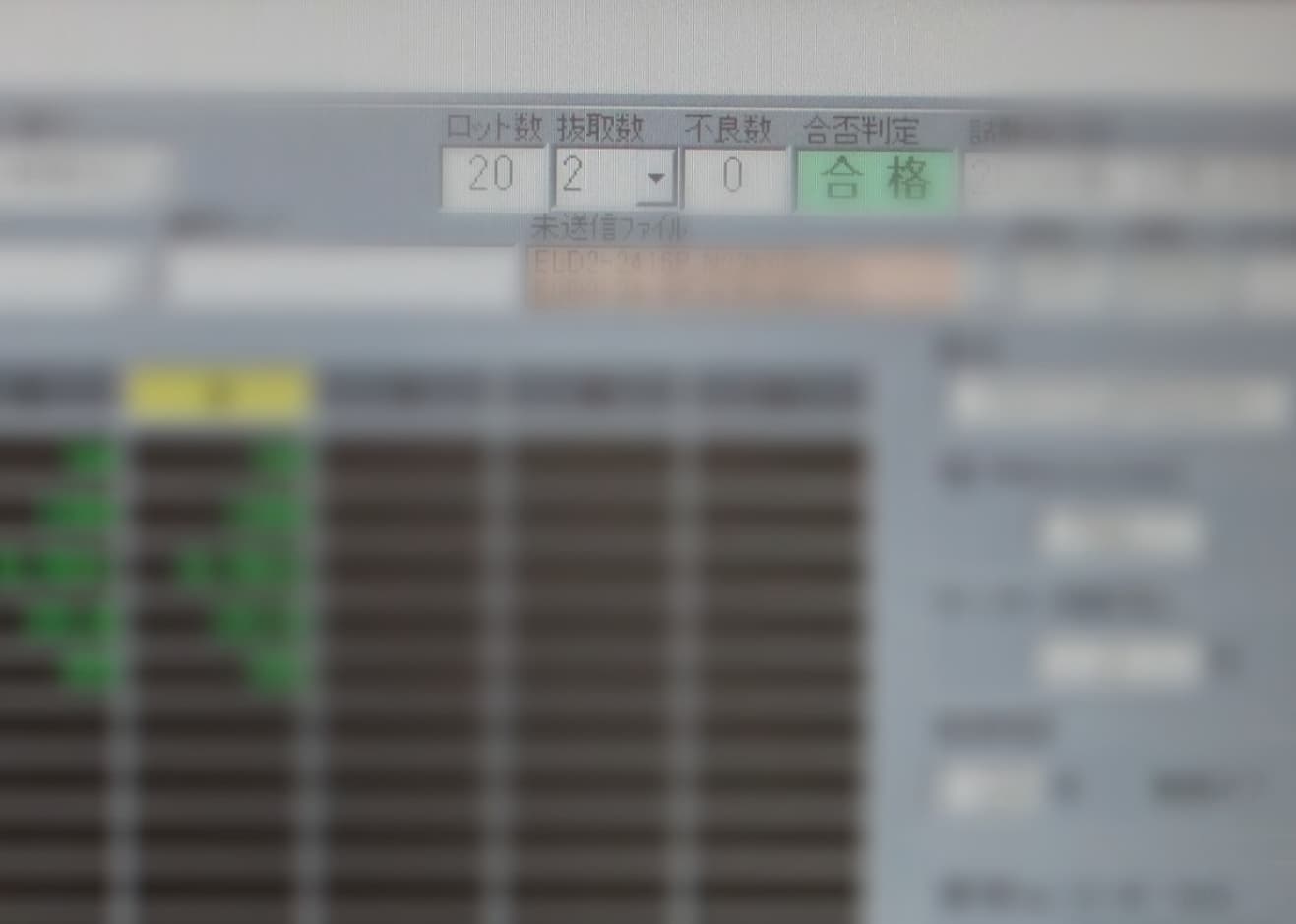

当社の製品は製造現場で組立てられた後、品質保証部で市場に届けられる品質か検査を行う。

品質保証部で行う検査は様々あり、衝撃、光源、LEDの寿命などあらゆる角度から製品の品質を確かめるのだが、今回問題になったのは絶縁検査と呼ばれるものだ。

絶縁検査はネジやアルミの切断面など、器具の突出した部分に検査治具を当て製品の絶縁性を確認する。

特に「MC-LED」「TFL-LED」はこれまでの絶縁検査で構造上ネジに検査治具を当てて検査をしていたが、ネジレス化したことにより検査治具を当てられる箇所がなくなってしまったのだ。

より組立易くなり、全てに今以上にできたと思った製品だったが、製品検査が出来ない構造だった。

早速、器具の裏に検査用の穴を空ける対策を考えたが、今度は製品のデザイン影響が出てきてしまう。やはり難しい。

彼女は、今ある製品を生産の視点から全てをべストすべく新たな設計にトライしていく。

教育係のフォローを受け、彼女は躓きながらもチャレンジし続けることで1歩ずつ確実にネジレス実現に近づき、また新たなステージで設計開発を行う。

ものづくりはトライ&エラーという言葉の意味を改めて感じた瞬間であり、苦労して設計した製品が形になるやりがいはとても大きいだろう。

次回、彼女はどのようなアイデアで課題を解決するのか、目が離せない。

為せば成る

2024/06/14

2024年6月 配属11ヶ月目

瑠璃川はこれまでネジレスの新たな課題を発見しつつ、改善策を練っていた。

組立性やデザインの変更は最小限に、絶縁検査を可能にするための設計を行う。

前回は器具の裏に検査用の穴を空ける対策を考えたが、完成後のデザイン、組立のしやすさ、製品の原価や加工費など様々な要素に影響が出てきてしまうため不完全な案となった。

そのため新しく検査用の穴を空けるのではなく、現在の構造を活かしたものにできないかと試行錯誤を繰り返した。

何度も設計、試作を行い、最善と思われる形を作り出した。

それは検査治具をあてられる箇所を捻出するため、既存の設計で作られた穴を広げ、検査治具をあてるためのスペースを確保することだ。

製品の両端に使用するサイド板という部品を固定するための穴を広げ、1つの穴に2つの役割を持たせたのだ。

これにより絶縁検査を可能にしつつ、組立性やデザインへの影響を最小限に抑えた設計が完成した。

だが、エンジニアの仕事は、これで終わりではない。

設計だけではなく原価や加工費、金型の償却など生産や利益に関わるデータをまとめるのもエンジニアとしての1つの仕事である。

それらのデータを用いて最終的なデザインレビューを終え、今後はDNLと共同でネジレスの製品化が可能か見直していく工程に入る。

教育係のフォローを受けながらDNLへネジレス化を提案する資料を作成している瑠璃川。

彼女の挑戦がより良い結果になるよう、教育係にも力が入る。

周囲のサポートを受けてトライ&エラーを繰り返しながら「MC-LED」と「TFL-LED」は着実にネジレス化実現へと近づいている。

このような苦労を経てゼロの構想から作り上げた設計が製品として形になるという達成感は、ものづくりの醍醐味と言えるだろう。

次回、彼女のものづくりはどのように変化していくのか、目が離せない。

艱難汝を玉にす

2024/07/17

2024年7月 配属12ヶ月目

瑠璃川はこれまで「MC」と「TFL」という2つの製品のネジレス化を実現するために様々なトライ&エラーを繰り返してきた。

しかし量産ラインに乗せるまであと一歩というところで、新たにコスト面の問題が浮き彫りとなった。

ネジレス化にあたっては、当然ながらネジがなくても組み立てられる新しい部材を用意する必要がある。今回のように部材の形状変更を行う場合は金型の修正が必要になり、その費用が問題となったのだ。

品質・デザイン性・組立性の3点を同時に成立させる設計が求められる中で、細部にまで拘った設計を追求した結果、当初に想定していたコストを上回ることが判明したのである。

苦慮しながら何度も試作を重ねてようやく完成させた設計。最善だと思われた設計案に発生した思わぬ課題に、彼女は量産設計の難しさを痛感した。

組立性、即ち作りやすさを追求するためのネジレスでコストアップというのは本末転倒である。最終的なデザインレビューまでにコスト面の問題をクリアするために、設計のみならず作業工程に至るまで教育係と共に細かい部分まで見直しを行いながらベストな方法を模索することになった。

顧客のニーズに応えた高品質な製品を提供するためにも、品質やデザイン性は妥協できない。そのため、彼女は組立性を見直すことでコストアップを抑えるという方向性で検討を進めていった。

今回想定していた案では、組立性の改善を実現するために部材同士をはめ込みやすい設計にしていたが、部材の組立性を少しだけ犠牲にすれば金型の費用を抑えることができる。

しかしながら「何かを犠牲にして何かを得る」と言うのは彼女の性分に合わず、またエンジニアとしてのプライドが更なる検討に拍車をかけた。

そこから関係部門を巻き込んでの検討を繰り返し、熟考に熟考を重ねていった。

最終的に自身の工程研修での経験から、TIEのように組み立て辛さを補う治具を用意すれば、費用を抑えて部材自体の組立性を下げた金型を作成しても、治具によって生産効率を維持できるという結論に至ったのである。

製品技術チームへの配属から1年。『業務の負荷は多めで構わないからいち早く成長したい』という意向で業務を進めてきた彼女は、製品開発に欠かせない確かな知識や経験を身に着けていた。

彼女は教育係や周囲のフォローを受けながら度重なる困難を乗り越えて、1人前のエンジニアへと着実に近づいていった。

そんな最中、彼女にビックニュースが舞い込んだ。なんと、特注案件を彼女自身が手掛けることになったのだ。エンジニアとして自身が手掛けた製品を世に送り出す。入社当初からの目標に挑戦する機会がついに訪れたのである。思わぬ知らせに驚きながらも、彼女は大きな挑戦への意欲を見せた。

次回、彼女が担当する案件は一体どのような内容なのか、目が離せない。

好機逸すべからず

2024/08/19

2024年8月 配属13ヶ月目

瑠璃川はこれまでエンジニアに必要な知識や経験を身に着けながら「MC」と「TFL」のネジレス化を進めていた。そんな最中に舞い込んできた、彼女自身が特注案件を手掛けるというビックニュース。

大きな挑戦を前に改めてモノづくりへの意欲を燃やす彼女の元に、今回彼女が手掛ける案件のデータが届いた。

送られてくるデータには使用部品と数量が載った部品表の他、パーツと完成図の2種類の図面があり、完成イメージは3D図面で届く。

これらのデータから、実際に組み立てを行う際に部品同士が干渉しないか、組み立て辛さがないかといった形状の確認や変更、寸法公差が決まっているパーツの取り付け位置の微調整などを行って設計案を練り上げていく。

DNライティンググループの製品開発は大きく2つの工程に分かれる。1つは顧客からの要求事項を基にイチから図面を作成する「原設計」で主にDNライティング技術開発部が担当する。もう1つは原設計を具現化する「量産設計」であり、主に秋田DNライティング製品技術チームが担当する。

彼女が今回手掛ける案件は後者になり、頭の中にあるイメージを実際に製品化していくモノづくりにおいて最も重要といえる工程である。

さらに彼女は設計と並行しながら、試作に使用する部材の調達や実際にかかる工数などの原価計算用のデータの収集を行って、設計案や材料、生産や利益に関わるデータを揃えていった。

これらを用いて製造グループや品質保証部と共同で試作やデザインレビューを行って最終的な量産設計を決定するのである。

今回は彼女自身が案件を手掛けるということもあって、細かい準備も全て彼女が中心となって進めていくことになる。教育係が自身の経験を活かして適宜フォローを入れながら、1人前のエンジニアとして幅広い設計業務を担当するための知識を学び、実践的に身に着けていくのである。

量産設計では顧客のニーズを満たした原設計を最大限尊重することが枢要となる。特注案件の場合、顧客の理想やこだわりが既存製品よりも強いため、より細部まで拘る必要がある。

さらに、既存製品と同様に製品の安全を担保し、長期にわたって快適に使用してもらうために、品質も一切妥協せず設計の検討が行われた。

彼女自身が初めて一から手掛ける特注案件ということもあり、顧客のニーズに応えた最高の製品を作りたいと、いつにも増して業務に力が入る。

これまでに彼女が学んできた量産設計の知識や経験を元にしたアイディアを取り入れながら、彼女は教育係と共に第一回の試作に向けて事前準備を進めていった。

若手のうちから主体的に量産設計を行って活躍したいという考えを持つ彼女に訪れた機会。

若手社員の活躍を積極的にサポートする当社の育成体制の下、彼女は1人前のエンジニアを目指してチャレンジを行っていく。

次回、彼女が手掛ける特注案件は果たして順調に進んでいくのか、目が離せない。

肝胆を砕く

2024/09/17

2024年9月 配属14ヶ月目

瑠璃川はこれまで、彼女自身が一から手掛ける特注案件の第一回の試作に向けて事前準備を進めていた。

順調に進んでいると思われたが、原設計を担当するDNライティング技術開発部から製品仕様が急遽変更になったという連絡が届いた。

特注案件を手掛けるにあたり、顧客の要望を受けて途中で製品の仕様を変更するのは珍しいことではない。

今回は部材の形状を変更するため、組立の方法も当初の設計案とは大きく異なることが判明した。設計案の変更に伴って、工数やコストに関わるデータにも変化が生じる。

第一回の試作まで期限が迫る中、彼女は教育係と共に、組立にかかる工数などのデータを含めた設計案の再検討を進めていった。

量産設計では、製品の組立にかかる製造時間を短縮するために、原設計を尊重して顧客の要望に応えるデザイン性を維持しながら組み立て易さと品質を並立させた設計を行う必要がある。

そのため彼女は設計を行う過程で社内の3Dプリンターを使用し、使用部材の出力を行った。部材の突起部分が干渉して組立不可能といった事態を起こさないために、出力した部材を組み合わせ、穴や突起の有無・位置の微調整を0.1㎜単位で繰り返していく。

ネジの種類やリードの長さ、部材の細部に至るまで0.1㎜単位で拘り、安全性を担保した製品を提供するために品質面の検討を繰り返し行って、顧客の要望を満たしたベストな設計を追求していくのである。

仕様変更の連絡が来た時には彼女の業務負荷や試作までの期限が懸念されていたが、彼女のモノづくりへの熱意と教育係のフォローもあって期日までに仕様変更を取り込んだ設計案を完成させることができた。

『物を触って手を動かしながらわからない所を解消していきたい』という彼女の意向を反映した教育体制の下で、多くの製品に触れながら設計の知識を実践的に学んできた経験が活かされたのだろう。

また、案件を進行するにあたって、試作に間に合うように仕様変更と並行しながら部材の準備を進めていく必要があった。

試作用の部材は外注する場合もあるが、時間的なロスが発生してしまう。

今回は設計案を練り直したことにより試作検証までの時間が限られるため、彼女は3Dプリンターで部材を用意するという判断をした。

パーツの図面を基にして3Dプリンター用の設計図を作成して試作用部材の造形を行い、期日までに第一回試作検証の準備をすべて完了させた。

予定外の急な仕様変更にも対応し、試作に向けた準備を着実に進めていく彼女の姿にはエンジニアとしての成長が感じられる。

これまで身に着けてきた製品開発の知識を活かし、困難を乗り越えながら案件を進行していくことに大きなやりがいを覚えながら、彼女は挑戦を進めていく。

次回、第一回の試作検証はどのような結果に終わるのか、目が離せない。

設計は一日にして成らず

2024/10/15

2024年10月 配属15ヶ月目

瑠璃川はこれまで、急遽変更になった製品仕様に合わせて設計案の見直しや試作の準備を進めてきた。

試作では製造現場で実際に組立を行いながら、製造現場での組立易さや工数をはじめとした生産性、想定している組立方法で品質面に問題がないかなどの確認を行う。

彼女と教育係が立ち会いの元で行われた試作だったが、組立を進めていく中で思わぬ問題が発生した。

今回の特注案件は既存製品と比較すると2cm程高さがある設計であったため、製造現場で使用しているナットを締める電動ドライバーに取り付けることができる既製品のビットでは長さが足りないことが判明したのである。

反対側から留めようとするとナット部分が外側に飛び出してしまうため、工具を用意するか設計案を見直すしか方法はない。さらにビット部分は特注になるため、製作を急いだとしても期日に間に合う可能性は低かった。

しかし、顧客に良いものを早く、安く提供するためにも、組立性を妥協したくはなかった。

彼女は、ナットや電動ドライバーを使用せずに組立性を維持する方法はないか教育係と共に検証を重ねていった。

彼女が設計を行っている製品は、天井などへの埋め込みが可能な製品であるため、ねじがアルミ部材の高さを僅かに超えただけでも取り付けに支障が出てしまう。

そのため、想定していた案ではアルミ部材の高さを超えないように上面をフラットに加工したオリジナルのねじを使用していた。このねじをナットを使わないもので代用できないかと彼女はトライ&エラーを繰り返していった。

しかし、改良案は中々見つからない。ブラインドリベットは挿入してシャフトを引き抜くだけで部材の締結が行えるため、ねじを使うよりも組立易い設計になるが、頭部がアルミ部材の高さを超えてしまうなどデザイン性への影響が大きかった。

また、Sタイトのタッピンねじは自分でねじ穴を作りながら締結を行うためナットを使わず、部材の反対側から差し込めるため電動ドライバーの使用や工数削減が可能だったが、頭部の部分を特注にする必要があったため使用は難しいと判断された。

どのような状況であっても顧客の元に最高の製品を届けるために、ビットが間に合うかを確認しながら、彼女は教育係と共にあらゆる可能性を検討し、関係部門を巻き込んで試作検証を続けている。

製造現場の電動ドライバーが使用できなかったことで、彼女は顧客に良いものを早く、安く提供するために、あらゆる事態を想定して対策を行う必要性を痛感した。

若手の挑戦を支える当社の教育環境に支えられ、躓きながらも彼女は挑戦を続けている。

次回、彼女が手掛ける案件は無事に量産へ移行することができるのか、目が離せない。

志ある者は事竟に成る

2024/11/18

2024年11月 配属16ヶ月目

瑠璃川はこれまで、ナットを締める電動ドライバーに取り付けるビットが間に合うかを確認しながら、組立方法の検証を続けていた。

生産開始予定日が近づく中、彼女の元にビットの外注先から連絡があったが、やはり量産開始の期日までにビットが届かないことが確実になった。

彼女は生産開始までの期日を考慮して、事前検証で検討していた案の1つである「ビットの代わりにボックスドライバーを使用して組立を行う」という方法で生産を進める決断をした。

事前検証で、多少工数が増えるもののデザイン性や品質面の問題がないことを確認していたため、すぐに量産段階に移行できた。

量産開始にあたっては、自身が原設計を手掛けた製品の最終段階を見届けるためにDNライティングの原設計担当者も立ち合いを行っており、案件を進める中で生じたお互いの疑問点や今後の要望など細かい点を意見交換することができた。

今回の特注案件は、既存の調光可能な製品に調色機能を追加するというものだった。

LED照明器具の光は器具内の基盤に取り付けられたLEDチップの色や明るさの違いによって変化する。しかし、LEDチップ自体に色味を変化させる機能はなく、チップは1色にしか光らない。

そのため、調色可能な製品にする場合は基板に色の違う2種類のチップを交互に配列する。

色を切り替えるつまみを回した時に違う色のLEDチップが光る設計にすることで、色の変化を実現するのである。

しかし、LEDチップへの電流の調整や切り替えを行う必要があるため回路設計がより複雑になり、調色機能がない製品と比較して電源装置本体が1.1~1.2㎝ほど大きくなる。

また、電源と基板を繋ぐ電線の数も増えてリードが太くなるため、組み立てる際に本体の中に収めづらくなってしまう。

顧客のニーズを製品に最大限反映するためにも照明器具本体の部材の大きさは変更できないため、リードの長さなどを微調整することで既存製品と同じ組立性を維持しながらデザイン性や品質を維持することができる。

当社に送られてくるデータでは顧客から出された要望をどのように原設計に反映しているか詳細には読み取れないため、今後より一層顧客のニーズに応えた量産設計を行うための勉強になったと彼女は語った。

DNLグループは、マザーファクトリーでもある当社を様々な角度から有効活用して顧客の声をダイレクトに生産現場に落とし込んでいる。

そのため、今回のように「顧客の要望を基にイチから設計を行う原設計担当者」と「組立性などの様々な要素を総合的に勘案して原設計を具体化する量産設計者」が現場で顔を合わせる機会が多々存在し、オンラインでは伝わりにくい細かい部分まで直接のやり取りが頻繁に行われるのである。

このように、より良い製品を提供するために年齢や社歴に関わらず気軽にやり取りができるDNLグループの開発環境が、若いうちからエンジニアとして活躍したいという希望を持つ彼女の成長を支えていたと言えるだろう。

原設計担当者の確認も経て、ついに製品の生産が開始した。想定よりも時間がかかってしまったものの教育係や周囲のフォローもあって、「自分が手掛けた製品を世に送り出す」という彼女の目標がついに実現しつつある。

目標達成を目前にした彼女が今回の挑戦への大きな手応えと充実感を感じながら日々を過ごす中、予想もしなかった事実が判明した。

次回、入社当初の目標を達成しつつある彼女に一体どのような結末が待ち受けているのか、目が離せない。

有言実行

2024/12/16

2024年12月 配属17ヶ月目

瑠璃川はこれまで、「自分が手掛けた製品を世に送り出す」という目標達成に向けて特注案件の量産設計を進めてきた。

製品仕様の変更、ビットの特注手配などといった想定外の問題が多々発生したものの、無事に量産を開始することができた。

自分が一から手掛けた案件が製品として納入されることに大きな達成感を感じていた彼女だったが、思わぬサプライズが起こった。

グループ会社であるDNライティングの原設計担当者から、今回の特注案件の納入先は北海道のとある商業施設だという連絡が届いたのである。

北海道は、製品を手掛けた彼女の出身地だ。

原設計担当者とは、量産開始の立ち合いの際に互いの出身地について話をしていた。そのため製品の取付先の情報を目にした原設計担当者が彼女の出身地を覚えており、彼女が手掛けた製品が北海道に納入されることを教えてくれたのだった。

秋田DNライティングのエンジニアとして初めて自分が手掛けた製品が、故郷にある馴染み深い商業施設に設置される。

思いがけない偶然に驚きながらも、今まで頑張ってきてよかったと彼女は嬉しそうな笑顔を見せた。

『製品設計をやりたい』という希望で製品技術チームに配属された彼女のものづくりは、配属直後に当社の製品知識がゼロの状態で試作品を完成させたことから始まった。

『業務の負荷は多めで構わないからいち早く成長したい』という意向があった彼女は、設計開発デビューとなった「MC-LED」や「TFL-LED」のねじレス化、「TFL-LED」の組立に使用する治具の作成など、様々な製品の改良・設計に携わってきた。

実際に物を触りながら製品や部材の構造など照明器具の機構設計に必要な知識を学び、「良い物を、早く、安く作る」という当社の生産活動への理解を深めてきたのである。

教育係も彼女の意向を最大限尊重しながら業務量をコントロールし、実務を通して当社の製品開発に必要な知識を身に着けられるような教育プランで彼女の成長を支えていた。

今回の特注案件は設計以外の細かい部分まで彼女が中心となって進めていたが、彼女はその過程で特に自身の成長を実感した出来事があった。

それは、設計案の変更や部材の準備と並行しながら事前検証に使用する書類作成を自力で行ったことだ。

入社した直後は当社の製品や部材についての知識がなかったため教育係にフォローしてもらうことも多く、彼女は書類作成に苦手意識を持っていた。

しかし、今回の案件に関わる書類はすべて彼女が作成しており、他の業務と並行しながらでも滞りなく作成を進めることができた。

普段は設計を行うことに重点を置いて業務を進めていたために気づいていなかったが、今回の案件を主体的に進めていく中で、自分が想像していた以上に製品や部材の知識が身についていることを自覚した。

入社したばかりの頃と比較すると、設計以外の細かい部分でもエンジニアとして着実にスキルアップできていると彼女は語った。

彼女が手掛けた製品は生産を開始している。しかし、彼女の挑戦はまだ終わらない。

問題がないことを確認して製品の生産を開始しても、製造途中で新しい問題が発生することは珍しくないのである。

製品が問題なく納入先に到着したことを見届けるまで、エンジニアが気を抜くことはできない。

次回、彼女が手掛けた製品は無事に納入されるのか、目が離せない。

一路順風

2025/01/15

2025年1月 配属18ヶ月目

瑠璃川はこれまで、特注案件が無事に量産を開始できるよう準備を進めてきた。 製品の生産は開始したものの、製造途中で新しい問題が発生することは珍しくないため、無事に製品が納入されるまでエンジニアが気を抜くことはできない。 自分が手掛けた製品の納入先が地元にある馴染み深い商業施設であると知ったことで、彼女の「今回の挑戦を成功させたい」という思いはより一層強くなっていた。

特注案件の量産開始にあたって、彼女は生産に関わる部署と連携しながら業務を進める必要があった。 原材料の調達を行う受注購買グループへ使用する原材料の連絡や、組立てを行う製造グループでの生産立ち合い、品質保証部との検査項目の確認など、業務は多岐にわたる。

期日までに顧客に良い製品を届けるためにも、見落としや妥協は許されない。

彼女は第一回の試作で長さが足りずビットが使用できなかった反省を踏まえて、量産開始から現地への納入まで想定外の問題を起こさずにやり遂げると決意を固めて業務に取り組んだ。

そのため、品質保証部による初回検査にも立ち合いを行い、出荷される製品の品質に問題がないことを自分の目でも確認するなど、教育係と共に細部に至るまで確認を行いながら出荷までを見届けた。

後日、グループ会社であるDNライティングの原設計担当者から再び連絡が届いた。

それは、彼女が手掛けた製品が北海道にある商業施設に無事納入されたという知らせだった。

彼女が手掛けた特注製品が無事に納入されたことで、製品技術チームに配属されてから続いていた彼女の挑戦は一つの区切りを迎えた。

今回の特注案件は成功裏に収めることができたものの、ビットの長さが足りないことが事前検証で判明するなどの反省点もあった。これからも学ばなければいけないことは沢山あると彼女は早くも次の挑戦への意欲を見せている。

初めて一から手掛けていた特注案件が一段落し、達成感を感じながら日々を過ごす中で、彼女のとある思いは強くなっていった。

エンジニアとして初めて自分が一から手掛けた製品が設置されている場所を、自分の目で見てみたい。

直近で彼女が北海道に帰省するタイミングがあったため、設置場所である商業施設を訪れる予定を組み込んだ。

次回、納入された製品を目にした彼女はエンジニアとして何を感じるのか、目が離せない。

エンジニアよ大志を抱け

2025/02/17

会社説明会や動画だけではなかなか知ることができない、エンジニアの業務。

これまで、製品開発に携わる新入社員の瑠璃川が、自身が手掛けた製品を世に送り出すまでを記してきた。

設置された製品を見た彼女は、何を思うのだろうか。

2025年2月 配属19ヶ月目

実際に設置された状態の製品を目にした彼女は、教育係がよく口にしていた「量産設計で顧客の要望に最大限応える重要性」と「自分が苦労して手掛けた製品が設置されるやりがい」を実感できたと語った。 高品質な照明で顧客の期待を超える特別な空間演出を実現するために、彼女はこれからもエンジニアとして様々な設計に携わりながら挑戦を続けていく。 エンジニアとしての彼女の物語はまだ始まったばかりだ。

「ないものは、つくればいい。」

Work at ADN -THE REAL-

完

新入社員成長ドキュメンタリー“前編”はこちら